发布时间:2025-09-22编辑:超级电容厂家浏览:0次

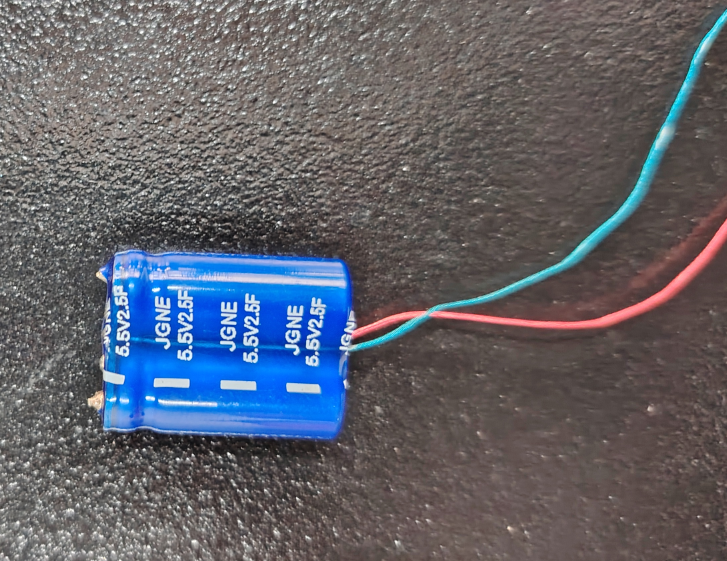

在新能源汽车、储能系统等领域的快速发展下,法拉电容模组因其高功率密度和长寿命特性,成为能量管理系统的关键组件。然而,其性能表现与接线操作的规范性密不可分。一条接线的松动或极性错误,可能导致能量损耗、设备损坏甚至安全隐患。本文将详细解析法拉电容模组的接线方法,帮助读者从理论到实践实现精准操作。

一、前期准备:安全与工具的基石

任何电气操作的前提是切断电源。法拉电容模组在断电后,仍需通过放电操作释放残留电荷,避免意外触电风险。建议使用专用放电电阻或绝缘工具短接电容两极,直至电压归零。

工具选择需兼顾功能与安全性:

焊钳与焊丝:推荐铜芯材质焊钳,其导电性与耐高温性能更优,可类比“电流的高速公路”,确保能量传输效率。

测量仪表:万用表是接线中的“导航仪”,用于验证电容极性及电压状态。若电容未标注正负极,可通过测量耐压值差异判断——正极通常耐压更高。

辅助材料:截面积不小于4mm²的多股铜线(类似“多车道并行”以分散电流压力)、阻燃绝缘胶带及热缩管缺一不可。

二、核心接线:串联与并联的逻辑差异

法拉电容模组的连接方式取决于应用场景需求,需严格区分串联与并联的物理意义。

1. 串联:电压叠加的“接力赛”模式

若需提升整体电压,需将单个电容的正极与相邻电容的负极首尾相连。例如,两个2.7V电容串联后输出电压为5.4V。此过程需注意:

极性必须一一对应,否则可能引发反向击穿,如同“逆向行驶导致交通瘫痪”般危险。

串联后的总容量下降为单体的1/N(N为电容数量),适用于高电压、低容量需求的系统。

2. 并联:容量叠加的“团队协作”模式

当需要提升总容量时,所有电容正极并联、负极并联,总容量为各单体之和。例如,三个100F电容并联后容量达300F。此时需确保:

并联电容的额定电压一致,避免“短板效应”导致高压电容反向充电低压电容。

并联线路阻抗均衡,防止电流分布不均引发局部过热,可类比“水管分岔需对称以避免水流偏斜”。

三、操作细节:从物理连接到安全保障

1. 端子处理的“三要素”

压接:使用液压钳将端子与导线压紧,接触电阻需低于0.5mΩ。松动的端子如同“漏气的轮胎”,导致能量损耗与发热。

焊接加固:对高电流场景(如超过100A),建议在压接后锡焊填充缝隙,相当于为连接“加装安全带”。

绝缘防护:用热缩管包裹接头后,外层再缠绕3层绝缘胶带,形成“双重防水衣”,杜绝漏电风险。

2. 复杂场景的扩展策略

对于四脚法拉电容等特殊结构,需先通过万用表识别脚位:

正负极间电阻趋于无穷大,而同一极性的脚位间电阻接近零。

若模组包含中性线(N)或接地线(PE),需按“先电源后保护”顺序连接:正极→负极→中性线→接地线,每一步完成后均需摇动测试连接稳固性。

四、后期验证:从静态检测到动态测试

1. 静态参数测量

完成接线后,使用万用表检测三项指标:

整体电压:串联模组电压应为单体之和,偏差超过5%则存在反向连接可能。

绝缘电阻:正负极对地电阻需大于10MΩ,避免“隐蔽的电流暗道”。

回路阻抗:通过直流压降法计算,若阻抗异常升高,提示存在虚接或氧化问题。

2. 动态负载测试

接入模拟负载(如大功率电阻)进行充放电循环测试:

用红外热像仪监测各节点温升,温差超过15℃需排查接触不良点。

观察电压波动曲线,正常情况应呈平滑衰减,若出现阶梯状突变,可能为某电容失效。

五、进阶防护:系统可靠性的“护城河”

对于车载或工业级应用,建议增设两类保护装置:

快熔保险丝:安装在主回路中,如同“电流看门狗”,在短路瞬间熔断保护。选型需匹配1.2倍峰值电流。

电压均衡电路:串联模组中每个电容并联均压电阻(阻值1-10kΩ),防止电压漂移导致“多米诺骨牌式损坏”。

结语

法拉电容模组的接线既是物理连接的艺术,更是系统思维的体现。从微观的端子压接到宏观的拓扑设计,每一步都需兼顾电气性能与长期可靠性。正如精密机械的运转依赖每个齿轮的精准咬合,唯有规范操作与严谨验证相结合,方能释放这一超级电容的真正潜力。

上一篇:6串法拉电容怎么充电

下一篇:没有了

二维码扫一扫

二维码扫一扫

诺芯盛备案号:粤ICP备2022029173号 热销型号:纽扣常规系列 纽扣高温系列 卷绕常规系列 卷绕高温系列